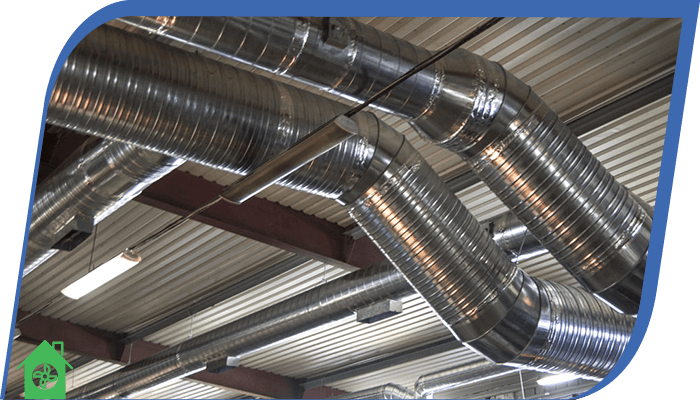

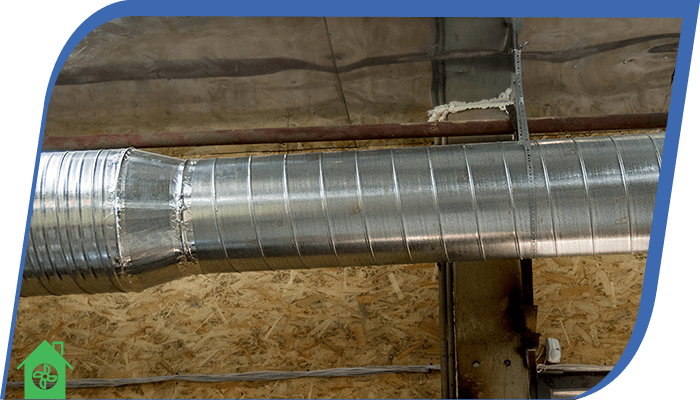

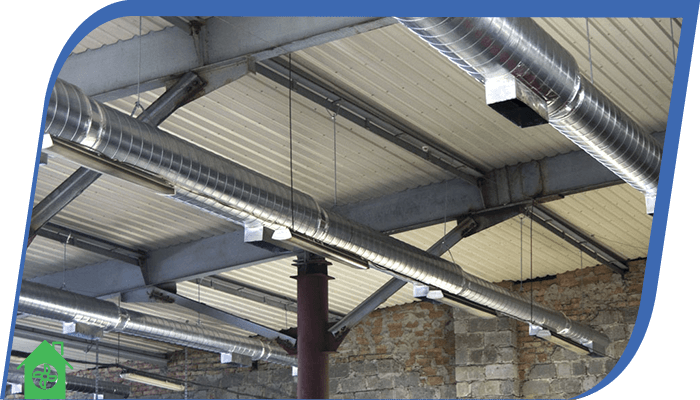

Для вентилирования цехов применяются промышленные вентиляционные системы вытяжного, приточного и приточно-вытяжного типа. Такие системы рассчитаны на большие нагрузки, длительную работу без остановки, перемещение загрязненного воздуха и высокотемпературную рабочую среду.

Если на предприятии установлена профессионально спроектированная производственная вентиляционная система, вы получаете сразу несколько преимуществ:

- На станках и агрегатах не конденсируется влага, детали из металла не окисляются.

- Выполняются требования охраны труда: в вентилируемых цехах работать комфортно, персонал меньше болеет, повышается трудоспособность, а вероятность ошибки снижается.

- Удаляется загрязненный воздух, который часто содержит опасные для здоровья составляющие (газы, тяжелые примеси, пыль).

- Соблюдение норм охраны труда и требований ДБН, ГОСТ, ДСТУ.

- Удаление избыточного тепла.

- Обеспечивается пожарная безопасность.

Следует отметить: универсального оборудования для производственных цехов и перерабатывающих предприятий не существует. Прежде чем предложить оптимальное для вашего предприятия решение, специалисты «ВенКон» анализируют архитектурный план здания, изучают особенности рабочего процесса (количество персонала, в зависимости от смены), учитывают расположение всех источников выделения тепла и вредных веществ, а также нормы влажности и температуры для конкретного цеха или помещения. После этого делается точный расчет необходимого воздухообмена, предлагается оптимальная схема вентиляции предприятия и подбирается наиболее эффективное оборудование.

Выбор оптимальной вентиляции на производстве

Система вентиляции производства относится к классу промышленной вентиляции и делится на две взаимодополняющие группы:

- Общая вентиляция производственных цехов

- Местные системы вентиляции

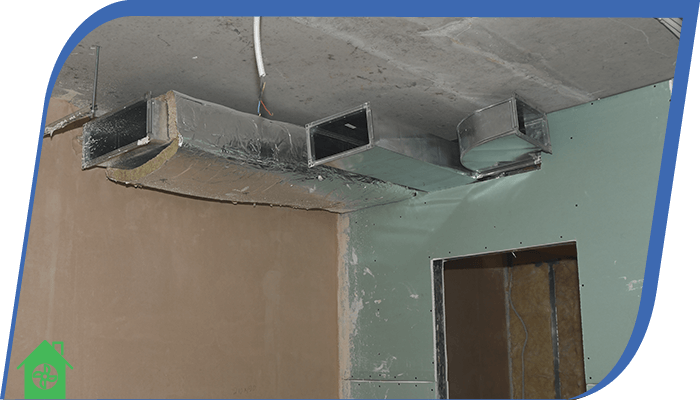

Для вентилирования цеха применяется общая система вентиляции: аэрация, приточная общеобменная вентиляция, приточно-вытяжная вентиляция. Подобные системы должны оснащаться фильтрами и могут подогревать и охлаждать поступающий воздух.

Все общеобменные вентсистемы обеспечивают отвод теплоты и подачу достаточного количества свежего воздуха на каждого рабочего (не менее 30-40 м³/час на человека, в зависимости от объема помещения). Тем не менее, из-за внушительного объема производственных цехов, самостоятельно справиться с быстрым удалением вредных веществ они не способны. В ряде случаев, приточные системы лишь разбавляют концентрацию в воздухе цеха вредных веществ до безопасного уровня.

Местные вытяжные вентиляционные системы производства (вытяжные зонты, отсосы) устанавливаются локально, в зоне размещения промышленного оборудования, выделяющего пыль, дым, тепло, вредные вещества и газы. Быстрый забор загрязненного воздуха не позволяет ему распространиться по цеху. Комбинация местной вытяжной и общей приточной системы – лучший выбор для большинства цехов.

Автоматизированное управление

Все промышленные системы общей вентиляции должны иметь автоматизированное управление с автоматической регулировкой вентоборудования. Система программируется, а ее датчики анализируют параметры климата в цеховых помещениях. Если параметры выходят за допустимые пределы, вентоборудование отключается или активируется, пока контролируемые показатели не придут в норму.

Местная система вентиляции производства чаще запускается и управляется вручную – она имеет промышленный автоматический выключатель без подключения к щиту управления.

Поиск оптимальной вентиляционной системы для цеха или производства лучше начинать с консультации со специалистами «ВенКон». Наши инженеры предложат индивидуальные технические решения, выполнят необходимые расчеты и обеспечат проектирование, монтаж и пусконаладочные работы с полным соблюдением сроков и требований заказчика.

В зависимости от типа производственных помещений могут применяться такие виды вентиляторов и вентиляционных систем:

- Промышленные канальные вентиляторы

- Крышные вентиляторы

- Кухонные вентиляторы

- Каминные вентиляторы

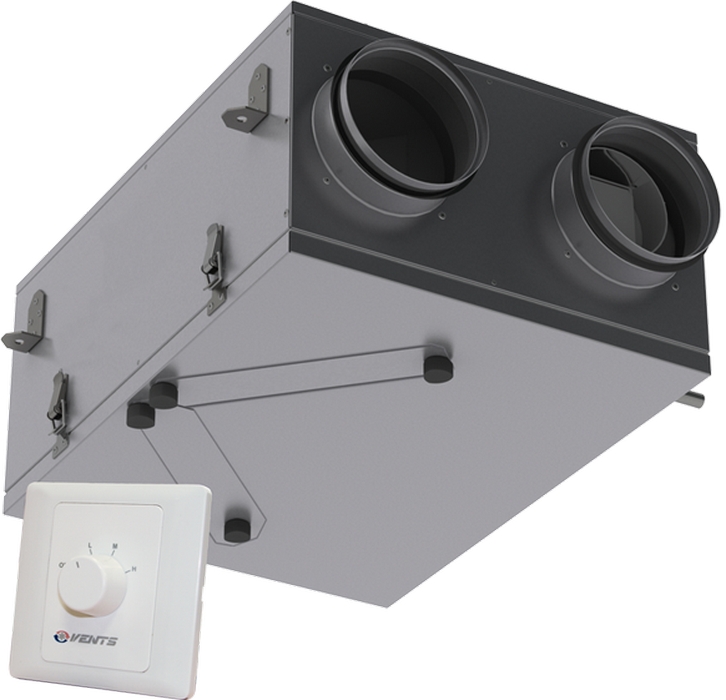

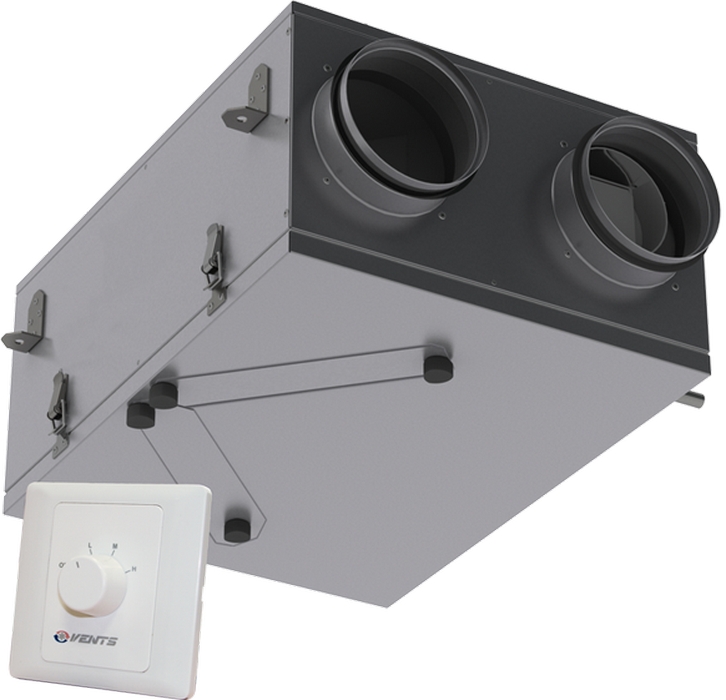

- Приточно-вытяжные установки

Вентиляция сварочных цехов

На любом сварочном производстве происходит выделение окиси и двуокиси азота (газовая и плазменная сварка), окиси углерода (MAG сварка), озона (сварка в защитной среде) и соединений фтора (сварка под флюсом). Также выделяется пыль, дым и искры, которые затрудняют работу сварщика, вредят его здоровью и здоровью других работников цеха.

Если вентиляционная система сварочного цеха спроектирована непрофессионально или функционирует некорректно, вредные вещества и их соединения не будут вовремя локализованы и удалены, и их распространение по цеху произойдет в самые короткие сроки. Последующее снижение их концентрации в воздухе потребует больших объемов приточного воздуха, результатом чего станет необходимость установки чрезмерно мощной общеобменной вентиляционной системы.

Правильно организованная вентиляция производства позволит обезопасить условия труда (в том числе – нейтрализовать взрывоопасные газы), защитить здоровье персонала и повысить производительность сварочного цеха в целом.

Вентиляция сварочных цехов: особенности

В сварочных цехах проектируется местная и общеобменная вентсистема.

Местная система вентиляции сварочных цехов позволяет удалить до 70-85% вредных выбросов до момента их распространения за пределы рабочей зоны поста. Оборудование для местного удаления вредных веществ, горючих газов и их соединений подбирается в зависимости от размеров свариваемых деталей, вида сварки (необходимо знать, будет ли меняться вид сварки со временем), состава и количества выделяемых газов.

Применение вытяжных зонтов для предотвращения поднятия дыма и газов в зону дыхания сварщика не рекомендуется. В этих целях необходимо использовать сварочные столы с всасыванием через колосниковую решетку и сварочно-зачистные столы с всасыванием через рабочую поверхность. Вытяжное устройство должно комплектоваться промывным искрогасящим фильтром.

Производительность вентиляции сварочных столов может достигать 1000-5500 м³/ч. Если свариваемые детали крупногабаритные, могут использоваться мобильные агрегаты ФВА (фильтровентиляционные) или электростатические стационарные фильтры с гибким шлангом, закрепленным на передвижной консоли.

Общеобменная вентиляция сварочных цехов может быть естественной или механической. Следует отметить: естественная система не сможет справиться со своевременным снижением концентрации в воздухе вредных (опасных) веществ, если на производстве нет стационарных постов, а сварщики не используют местные отсосы. Принудительное приточно-вытяжное вентилирование в этом случае должно обеспечивать практически 10-кратный воздухообмен.

Организация принудительной вентиляции сварочных цехов

При использовании местных отсосов приток в сварочные цеха должен организовываться в нижнюю часть помещения, при их отсутствии – в верхнюю часть. В этих целях применяются дальнобойные сопла или специальные воздухораспределители. В холодное время года приток должен подогреваться до температуры не менее 180С.

Принудительная вытяжка производится как вверху (1/3), так и внизу (2/3) помещения. Для вытяжки могут использоваться канальные и крышные вентиляторы. Перед выбросом на улицу воздух должен очищаться от загрязняющих веществ.

Вентиляция покрасочных камер

Качество нанесения покрытия, независимо от того, что окрашивается в покрасочной камере – автомобиль, мебельные фасады или кастрюли, играет самую важную роль. Именно от качества покрытия зависит прибыльность производства и репутация его мастеров. И именно для того, чтобы покрытие было качественным, вентиляция производства должна обеспечивать не только удаление взрывоопасных и вредных для здоровья персонала паров красок и растворителей, но и препятствовать попаданию пыли и мусора в зону покраски.

Также правильное вентилирование способствует равномерному нанесению покрытий и предотвращает скопление летучих паров и пыли, состоящей из частиц краски, внутри камеры.

Вентиляция покрасочных камер: особенности

Расчет вентиляционной системы для покрасочных камер необходимо проводить очень точный – для соблюдения норм техпроцесса значение будет иметь и направление движения воздухопотоков, и их скорость, и количество подаваемого и удаляемого воздуха.

Кратность воздухообмена подбирается в зависимости от габаритов окрашиваемых деталей:

- Для окраски небольших предметов кратность должна быть не менее 5.

- Для окрашивания автомобилей нередко принимают 230-300 кратность.

Для организации воздухообмена должны использоваться приточный и вытяжной вентиляторы, обеспечивающие циркуляцию 800-1000 м³/ч на каждый метр квадратный помещения. В месте выброса должен устанавливаться обратный клапан, а приток должен равняться вытяжке. Если обратный клапан не установлен, при малейшем дисбалансе внутрь камеры попадет пыль и мусор с улицы. Вытяжка должна осуществляться, в том числе, и через пол из замурованных и закрытых решетками траншей, в которых устанавливается вентилятор с фильтрами. Для того чтобы лопасти вентилятора не залипали, и его не приходилось постоянно мыть, используются инерционные осадители.

В крупногабаритных покрасочных камерах приток направляется из большого короба с перфорированной сеткой или пластиной со скоростью 0,2 м/с.

Чтобы краска ложилась ровнее и сохла быстрее, приток должен подогреваться. Кроме того, приточный воздух желательно подсушивать, например, при помощи роторного сорбционного осушителя.

Система вентиляции покрасочных камер: обеспечение безопасности

По причине наличия в камерах покраски взрывоопасных паров, обратные клапаны, которые устанавливаются на воздуховоды, должны быть взрывозащищенными. Вытяжные вентиляторы должны быть в искробезопасном исполнении или работать через эжектор.

Вытяжки должны размещаться в местах максимальной концентрации вредных веществ и в зоне струйной покраски. Через верх должно удаляться 2/3 воздуха, через низ – 1/3, если парообразные примеси легче воздуха.

При использовании рекуператоров разрешено применять модели только с промежуточным теплоносителем. Использование роторных и пластинчатых моделей в покрасочных камерах запрещено из-за вероятности проскока вытяжного воздуха в воздух приточный.

Вентиляция столярных цехов

Основная задача вентиляционной системы в столярных цехах – борьба с древесной пылью с размером частиц до 200 мкм, парами клеев и лаков, а также контроль тепловыделения от работающего оборудования и автоматический сбор стружек и опилок.

Если вентиляция столярного цеха не организована, рабочие вынуждены трудиться в тумане из древесной пыли. Из-за плохой видимости в зоне резания снижается производительность труда, затрудненное дыхание вызывает развитие заболеваний, а некомфортный климат становится причиной постоянных перекуров.

Помните: повышенный уровень содержания древесной пыли в воздухе – частая причина взрывов и серьезных всепоглощающих пожаров, из-за которых выгорает весь цех вместе с оборудованием и материалами, а огонь перекидывается на склады и соседние здания.

Вывод очевиден: экономия на вентиляции столярного цеха оборачивается убытками для предприятия.

Какая вентиляция столярных цехов необходима?

Комфортные условия на столярном производстве создаются только при сочетании местных отсосов (местная вытяжка) и системы общеобменной приточно-вытяжной вентиляции. Особое внимание уделяется очистке выбросов в окружающую среду.

Для обустройства местного отсоса древесной пыли существует несколько решений:

- Самый недорогой способ – установка пылеотсосов и стружкоотсосов. Однако они не смогут захватить мелкодисперсную древесную пыль, самую вредную для органов дыхания.

- Централизованная система аспирации с размещением оборудования на улице. Такая система хорошо удаляет пыль, но обходится дороже пылеотсосов и выхолаживает цех зимой, что потребует дополнительных затрат на отопление.

- Централизованная система аспирации с установкой внутри цеха. Стоимость такой системы несколько выше предыдущей, однако, и достоинства ее видны сразу – пыль удаляется хорошо, а тепло остается в цеху.

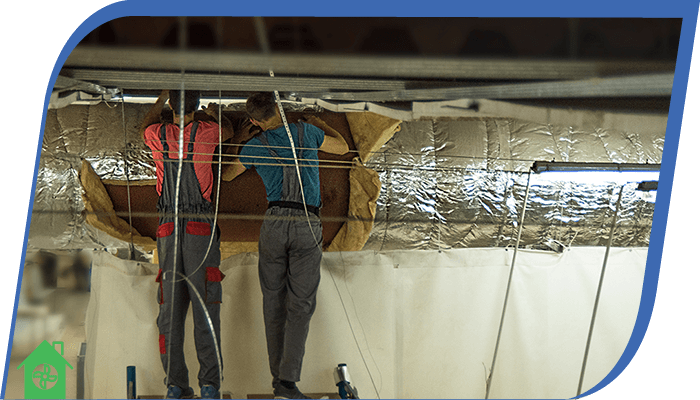

Принудительная общеобменная вентиляция производства приточно-вытяжного типа наполняет помещение чистым воздухом, равномерно распределяет свежие воздушные массы по всей площади цеха, и удаляет остатки пыли и вредные испарения, не ликвидированные местными вытяжными устройствами. С учетом подогрева притока, вентиляция обеспечивает также равномерное воздушное отопление цехов в холодное время года.

Варианты очистки воздуха от отходов деревообрабатывающего цеха

Вентиляция столярных цехов должна обеспечивать очистку технологических выбросов. Для этого используются различные пылеулавливающие устройства с фильтрами и устройства для улавливания выбросов газов и химических испарений.

Производиться очистка выбросов из столярных цехов в атмосферу может с помощью нижеперечисленных устройств и оборудования:

- Камеры пылеосадительные (осаждение частиц пыли происходит под действием силы тяжести)

- Пылеосадители инерционные

- Пылеуловители вихревые и циклоны

- Скрубберы (пыль улавливается водой)

- Фильтры тканевые и волокнистые

Наиболее распространена в столярных цехах очистка воздуха с использованием циклонов.

Вентиляция типографий

Печать в типографиях может производиться на бумаге, картоне или ткани. Тем не менее, каков бы ни был процесс печати, в нем используются различные краски и растворители, выделяющие вредные для здоровья персонала испарения: бутанол, озон, уксусную кислоту, бромид калия... Проблему для микроклимата в типографиях составляют также теплоизбытки от печатного оборудования, что сказывается на повышении температуры в цехе и приводит к снижению уровня влажности в помещении.

Каковы задачи вентиляционной системы печатных цехов? В первую очередь, вентиляция типографий должна очищать воздух от вредных веществ, а их ПДК должна быть в пределах санитарных норм, поэтому система вентиляции проектируется согласно техзаданию и должна соответствовать строительным нормам.

Организация воздухообмена в типографиях

В состав типографий могут входить различные по требованию к параметрам микроклимата цеха и помещения, поэтому стандартной вентиляционной схемы для каждого такого предприятия быть не может. Однако во всех случаях проектирование вентиляции в печатных цехах производится по объемам выделения вредных веществ, а уже потом делаются поправки на избыточное тепло.

При офсетной и высокой печати выделяется минимум вредных веществ, при печати с применением красок и растворителей (печать флексографская, глубокая) – максимум.

Состоит вентиляция печатных цехов из приточно-вытяжной системы принудительной вентиляции и местных отсосов, большинство из которых встроены в типографское оборудование. Вытяжные зонты устанавливаются на стационарных рабочих местах участков, при этом всасывающая поверхность зонта «забирает» загрязненный воздух над столом прежде, чем испарения распространятся за его пределы.

При организации вентсистемы приточно-вытяжного типа в типографиях важно создавать 5-10% дисбаланс в сторону притока для того, чтобы пыль из смежных зон не попадала в печатный цех.

Приточный воздух в типографиях должен предварительно увлажняться и подаваться в большом объеме при помощи воздухораспределителей, формирующих турбулентность сверху вниз. При этом скорость воздуха (для исключения появления дефектов печати) должна быть не более 0,3 м/с. На постоянных рабочих местах рекомендуемая скорость притока – 0,2 м/с.

Удаление воздуха должно осуществляться из верхнейзоны типографии. Вентилятор и клапаны должны быть взрывозащищенными.

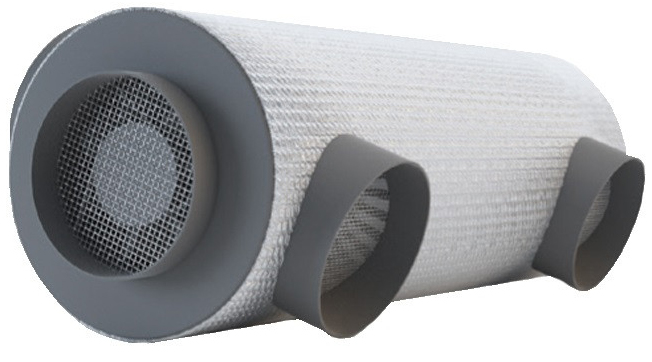

Вентиляционное оборудование для типографии

Выбор вентиляционного оборудования для полиграфических предприятий производится в зависимости от их площади. В небольших типографиях применяются канальные вентиляторы с шумоглушителями. Монтаж установок приточно-вытяжного типа или приточных установок в сочетании с вытяжными вентиляторами, равно как и использование крышных вентиляторов – оправданный выбор для крупных типографий. Для очистки воздуха от паров растворителя используются угольные фильтры, дожигатели, устройства биоочистки или скрубберы. С целью экономии электроэнергии в больших типографиях рекомендуется использовать рекуператоры с перекресточным теплообменником.

Вентиляция фармацевтических предприятий

На сегодняшний день качество лекарственных средств и медицинских препаратов на фармацевтических предприятиях контролируется не путем анализа выборочных образцов, как это было принято ранее, а в соответствии со стандартами GMP. В частности, осуществляется непрерывный мониторинг условий производства и хранения ингредиентов и готовой фармацевтической продукции. Особое внимание уделяется контролю работы вентиляционной системы фармацевтических предприятий, отклонения в которой могут приводить к ухудшению качества продукции и остановке производственного цикла, что выливается в серьезные финансовые потери.

Вентиляция фармацевтического производства: функции

Прежде всего, вентиляция фармацевтических предприятий обеспечивает фильтрацию (многоступенчатую) воздуха в помещениях, отнесенных к категории «чистых» – в зоне «А», стерильных зонах, герметичных шлюзовых камерах, камерах приготовления порошков, весовых и распаковочных кабинах и др.

Также вентиляционная система очищает воздух от вредных паров и газов, выделяемых во время техпроцесса. Тем самым, обеспечивается безопасность работы персонала, соблюдение санитарных норм и норм охраны труда. Кроме того, нормализация температурного режима и подача свежего воздуха на рабочие участки способствует снижению уровня усталости и повышению концентрации внимания персонала.

Важной функцией вентиляции на фармацевтических предприятиях, особенно в случае их расположения в жилой зоне, является очистка отработанных воздушных масс перед их выбросом в окружающую среду.

Особенности организации вентиляции

Стерильные зоны должны отделяться от других зон ламинарными воздушными потоками. Оптимальная подача воздуха – через потолок, отвод – через пол. Для обеспечения стерильности оборудование должно работать круглосуточно, что необходимо учитывать при его подборе.

При обустройстве вентиляции фармацевтического предприятия должны применяться системы автоматизированного управления, помимо температурных и влажностных датчиков, имеющие также датчики, контролирующие перепад давления в фильтрах.

Использование электрических узлов оборудования во взрывобезопасном исполнении обуславливается применением в фармацевтическом производстве растворителей.

Для предотвращения попадания пыли в «чистые» помещения кратность притока в 2 раза должна превышать кратность вытяжки. Каскадное убывание избыточного давления исключает вероятность возврата отработанного воздуха.

Экономия ресурсов

Для экономии ресурсов и повышения уровня чистоты на фармацевтических заводах применяют регуляторы переменного и постоянного расхода воздуха которые устанавливаются перед , HEPA фильтрами. Такое решение позволяет существенно снизить расходы на электроэнергию, подогрев и охлаждение воздуха.

Также в целях экономии электроэнергии необходимо предусмотреть возможность вращения вентиляторов с управляемой скоростью. К примеру, во время простоя производства скорость вращения приточных вентиляторов можно сократить втрое.

Вентиляция кондитерских цехов

Прежде чем приступить к проектированию вентиляционной системы кондитерского производства, необходимо определить:

- Тип и размеры кондитерского производства, его площадь.

- Количество и тепловые характеристики оборудования

- Количество и ассортимент выпускаемой продукции.

- Распределяются ли операции по отдельным помещениям, или все они выполняются в одном цеху.

- Особенности каждого технологического процесса.

Важно знать: в кондитерском производстве каждая операция индивидуальна, и в ее процессе в воздух могут выделяться различные вредные вещества – от пыли до уксусной кислоты и газообразных включений. Как следствие, универсальных решений для системы вентиляции кондитерских не существует.

Вентиляция кондитерских цехов: предназначение

Основной проблемой микроклимата на кондитерских фабриках считается повышенное пылеобразование, возникающее во время использовании муки со складов бестарного хранения, а также при дроблении, перемещении сахара и изготовлении сахарной пудры. Также в процессе производства в воздух попадают пылеобразные частицы крахмала, какао-порошка и сухого молока, создающие туман и парализующий работу кондитерского производства. Повышенное тепловыделение наблюдается на производстве шоколадных масс, в обжарочных отделениях, в цеху мучных изделий и в сушильных отделениях. При варке сиропов, роспуске крошек, мойке и стерилизации инвентаря выделяется много пара.

Исходя из вышесказанного, вентиляция кондитерских предприятий должна обеспечивать:

- Очистку воздуха от производственной пыли и вредных веществ.

- Комфортную температуру воздуха возле технологического оборудования.

- Подачу предварительно охлажденного или подогретого свежего воздуха.

- Ликвидацию избытков тепла.

Кроме того, при подаче притока в зону душирования или на продукцию вентиляция должна обеспечивать его предварительную очистку.

Организация воздухообмена на кондитерском производстве

В кондитерских цехах вентсистема должна состоять из комбинации местных вытяжных устройств со скоростью всасывания до 1,5 м/с и системы механической общеобменной вентиляции. В помещении для отделки изделий при помощи приточной вентиляции должен формироваться подпор (преобладание кратности притока над кратностью вытяжки), при этом поступающие в отделение воздушные массы должны проходить через противопыльные бактерицидные фильтры. В размольных отделениях организуется аспирация и через фильтры выбросной воздух очищается от пыли.

Рециркуляция воздуха на кондитерских предприятиях не допускается. . Сэкономить на обогреве воздуха можно, если использовать рекуператоры с промежуточным теплоносителем. Применяются вентиляторы в взрывозащищённом исполнении.

- Несмотря на то, что такие рекуператоры можно промывать, для упрощения их обслуживания перед ними все равно рекомендуется установить жироуловители.

Для того чтобы персонал не страдал от высоких температур, у печей с ручным обслуживанием предусматривается воздушное душирование, обеспечивающий сосредоточенную подачу приточных воздушных масс с оптимальными параметрами в зону рабочего места.